Las Ferrerías de Monte

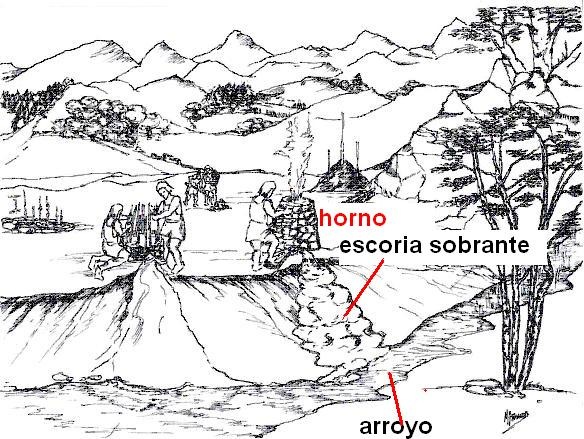

Una ferrería de monte es una instalación preindustrial capaz de transformar el mineral de hierro extraído de la naturaleza en metal apto para la forja de aperos de labranza, armas y otros objetos.

Una ferrería constaba de uno o más hornos de reducción. En los diversos procesos productivos intervenía directamente la fuerza humana. La denominación, “de monte” hace referencia al entorno montañoso y aislado en que se ubicaban: laderas, collados o fondos de valle.

El horno de reducción de las ferrería de monte se denomina “horno de viento”, tal vez porque se ubicaban en dirección a los vientos dominantes.

LA CULTURA DEL HIERRO

El conocimiento de la industria del hierro fue introducido en la Península Ibérica por pueblos indoeuropeos, concretamente, los relacionados con la cultura celta. En Europa, la Edad del Hierro comienza en torno al siglo X antes de Cristo, en la llamada “Primera Edad del Hierro” o de “Hallstatt” (necrópolis y yacimiento paleosiderurgico austriaco homónimo), a la que siguió la “Segunda Edad del Hierro” o “La Tène” (yacimiento paleosiderúrgico próximo al Lago Neuchatel –Suiza).

La Primera y la Segunda Edad del Hierro se diferencian entre sí por la mejora en los procedimientos de trabajo del hierro, apreciable en algunas armas y utensilios encontrados en las excavaciones.

OROGRAFÍA FÉRRICA DE EUSKAL HERRIA VS. REAL SITIO DEL ESCORIAL

Por lo que respecta a Euskal Herria, su orografía férrica era conocida desde la antigüedad. Se construyeron numerosas ferrerías que contribuyeron en tiempos pasados a la base riqueza del país. No se ha estudiado la posible orografía férrica del primigenio Real Sitio del Escorial y alrededores.

PROCESO PRIMIGENIO DE OBTENCIÓN DEL HIERRO

El hierro funde a 1.500º. C, temperatura que difícilmente se lograría en los hornos primitivos de aire, en los que como mucho se llegaría en torno a los 1.200 º C., lo justo para dejarlo pastoso y fundir las escorias.

Como materia prima se utilizaron las distintas variantes existentes de óxidos y carbonatos férricos. El óxido férrico está compuesto por hierro y oxígeno. Ambos elementos se disociaban mediante el carbono proveniente del carbón vegetal que alimentaba el fuego del horno de aire.

En los hornos se disponían capas sucesivas de carbón vegetal y de mineral de hierro y se daba fuego a la mezcla. Al quemarse el carbón, se caldeaba el mineral depositado y la unión entre el oxígeno y el hierro quedaba debilitada. El carbono era capaz de apoderarse del oxígeno, formando con el mismo un gas (monóxido de carbono). Este gas, debido a su poder reductor, se combina con los átomos del oxígeno del óxido férrico, eliminándolo y dejando prácticamente liberada la parte metálica del mineral.

LOS HORNOS DE AIRE

Los primeros hornos utilizados para la elaboración del hierro debieron tener una estructura simple y rudimentaria. No existe una descripción detallada de su tipología, pero se deducen ciertas características comunes a través de restos conservados y de referencias de los especialistas.

Eran hornos situados en los claros de los bosques, donde abundaba la madera necesaria para la obtención de carbón vegetal. Se ubicaban en lugares donde el ferrón podía atender la fabricación del carbón, ahorrándose así su transporte.

Los hornos se construían de forma cilíndrica, con paredes de piedra que alcanzaban los dos o tres metros de altura, enterrando una parte (entre 30 y 50 cms) por debajo del nivel del suelo, y con un diámetro aproximado de un metro. En la base, disponían huecos para la entrada del aire (viento).

LA MATERIA PRIMA

Los minerales empleados eran de una ley o proporción en hierro muy alta, principalmente los conocidos como vena (hematites roja blanda), campanil (hematites roja dura) y rubio (hematites parda). Con estos se obtenían los mejores resultados. Pero la masa de mineral obtenida era muy pequeña en relación a la cantidad de material empleado: por cada 100 kilos de mineral se conseguían sólamente en torno a los 25 kilos de hierro y para obtener cada uno de éstos se hacía necesario emplear 100 kilos de carbón vegetal.

¿Qué pasaría sí:

Fueron ferrones los primigenios pobladores y/o repobladores del Real Sitio del Escorial?

Existió una paleosiderurgia en Las Machotas, San Benito y sus respectivos piedemonte?

Existieron minas de hierro en Robledo de Chavela y Zarzalejo?

Existen en la Dehesa de Fuentelámparas, Torreón de Fuentelámparas, La Alberquilla, Los Ermitaños, El Castañar, La Herrería y El Escorial, restos arqueológicos de una paleosiderúrgia de ferrerías de monte con hornos de aire?

Se construyó el Real Monasterio del Escorial en las inmediaciones de una inmensa paleosiderurgia?

Es el Real Sitio del Escorial y sus inmediaciones, Zarzalejo y Robledo de Chavela, un inexplorado yacimiento arqueológico de investigación paelosiderúrgica de hornos siderúrgicos ibéricos?

Nota. Haizeloa significa horno de aire. Las ferrerías de monte también se llaman ferrerías de aire, en contraposición; por ejemplo, a ferrería hidráulica.

Créditos: Equipo de Arqueología del Museo de la Minería del País Vasco (Gallarta, Bizkaia). Javier Franco (Las primeras Ferrerías de Bizkaia. Con Margen. Nº 10 de). Ruta de las Minas y Ferrerías en Euskal Herria.

![clip_image002[4] clip_image002[4]](https://realsitiodelescorial.files.wordpress.com/2011/01/clip_image0024_thumb.jpg?w=567&h=351)

![clip_image003[4] clip_image003[4]](https://realsitiodelescorial.files.wordpress.com/2011/01/clip_image0034_thumb.jpg?w=387&h=276)

![clip_image004[4] clip_image004[4]](https://realsitiodelescorial.files.wordpress.com/2011/01/clip_image0044_thumb.jpg?w=400&h=235)